高可靠性导热材料研发生产厂家

供应手机、汽车、路由器等行业龙头企业17年

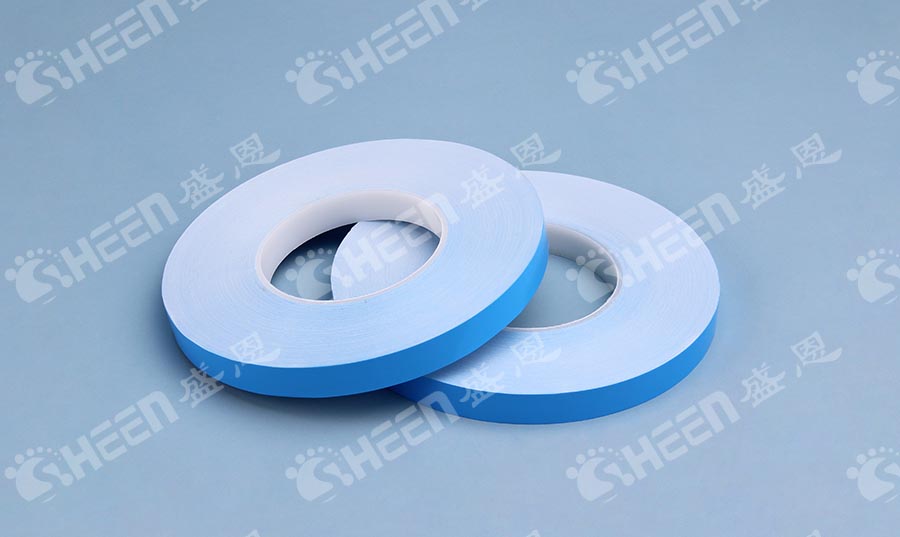

导热双面胶作为兼具导热与粘接性能的热管理材料,在电子、LED照明、汽车、通讯、医疗设备等行业得到广泛应用。其核心功能在于提供高效的热传导通道,同时确保电子元件与散热器之间的牢固粘接,避免因接触不良导致的散热效率下降。导热双面胶的制作工艺涉及多个关键环节,包括基材选择、导热胶涂布、固化处理、复合背胶、模切成型等,每个环节均对最终产品的导热性能、粘接强度、耐温性及可靠性产生重要影响。

制作导热双面胶的第一步是基材选择,常见的基材包括PET(聚酯薄膜)、无纺布、玻璃纤维布、聚酰亚胺(PI)等,不同基材影响导热双面胶的机械强度、柔韧性、电气绝缘性以及耐温性能。例如,PET基材具有良好的机械强度和耐化学性,适用于多数电子产品的散热需求,而玻璃纤维布基材可提供更强的抗拉伸性能,适用于高应力环境。无纺布基材则因其良好的柔韧性和服帖性,更适合用于粗糙表面的粘接。基材的选择需综合考虑具体应用需求,以确保导热双面胶在不同环境下均能稳定发挥作用。

导热胶涂布是决定导热性能和粘接性能的核心环节。导热胶层主要由有机粘合剂和无机导热填料组成,粘合剂通常采用丙烯酸胶、硅胶或环氧树脂,而填料则包括氧化铝(Al₂O₃)、氮化硼(BN)、氮化铝(AlN)、碳纤维等高导热材料。这些填料的热导率直接影响导热双面胶的整体导热性能,填充比例一般在50%~80%之间,需要兼顾导热系数与粘接力的平衡。涂布工艺采用精密涂布设备,以确保胶层厚度均匀,一般控制在20~200 μm之间,过厚会增加热阻,影响散热效率,而过薄则可能降低粘接能力。在涂布过程中,胶液的流变性、填料分散均匀性、粘度控制等因素均需精确调控,以避免胶层出现气泡、沉降或颗粒分离等问题,从而确保导热胶层在不同环境下具有稳定的导热和粘接性能。

涂布后的导热胶层需经过溶剂挥发和固化处理,以提高胶层的稳定性和粘接强度。溶剂挥发过程通常采用加热烘箱,温度控制在80~120℃,以加速溶剂挥发并防止胶层内部残留溶剂影响粘接性能。固化方式主要包括热固化和UV固化,热固化工艺适用于丙烯酸类或环氧类粘合剂,通过高温促进分子交联,提高胶层的耐热性和机械强度,而UV固化则适用于紫外光敏感型粘合剂,能够在短时间内完成固化,提高生产效率。固化时间和温度需精准控制,以确保胶层完全交联,同时避免因固化过度导致的胶层脆化或收缩开裂。

固化后的导热双面胶需进行复合背胶处理,以提高存储和应用的便利性。背胶通常采用离型膜或离型纸覆盖,以保护胶层在运输和存储过程中不受污染或损伤。离型膜的材质多为PET或PE,表面经过硅油处理,以确保在使用时能轻松剥离,而离型纸则适用于需要更高剥离强度的产品。复合过程中需确保背胶与胶层之间的贴合度一致,避免出现局部粘附不良或气泡夹杂的问题,从而保证后续模切加工的稳定性。

模切成型是导热双面胶生产的最后一道工艺,根据客户需求进行精密裁切,使其适应不同电子元件的安装需求。模切方式主要分为平刀模切、圆刀模切和激光模切,其中平刀模切适用于小批量生产,圆刀模切则更适合大批量连续生产,激光模切则适用于高精度要求的复杂形状。模切精度一般控制在±0.05mm以内,以确保导热双面胶与目标设备的贴合度。在模切过程中,需根据产品厚度、硬度、粘接特性等参数调整刀模压力和进给速度,以避免切边起翘、胶层剥离或尺寸误差过大等问题。对于厚度较大的导热双面胶,可能需要多次分步模切,以确保裁切边缘的整齐度和精度。

导热双面胶的整体性能不仅受单个工艺环节影响,更取决于各环节之间的工艺匹配和质量控制。例如,基材的选择需与导热胶层的配方相匹配,以确保在高温、高湿等恶劣环境下不会出现胶层分层或脱落的问题;涂布过程中填料的粒径分布需与胶层厚度协调,以避免沉降导致局部导热性能下降;固化工艺的温度和时间需与粘合剂类型匹配,以确保粘接强度和耐久性均符合设计要求。各个工艺环节的参数调控均需精确执行,以确保最终导热双面胶产品具备优异的导热性、粘接性和可靠性,满足不同应用领域的散热需求。

导热双面胶的制作工艺是一项涉及材料科学、精密制造和质量控制的综合技术,其生产过程需严格控制每个环节的参数,以确保最终产品的导热效率、粘接性能和环境适应能力均达到最佳水平。随着电子产品的功率密度不断提升,对导热双面胶的性能要求也在不断提高,未来的导热双面胶技术将在更高导热系数、更低热阻、更强粘接力、更耐高温等方面持续优化,以满足电子、LED、通讯、汽车、医疗等行业对高效散热材料的需求。

东莞市盛元新材料科技有限公司诚邀新老客户选购我公司产品,我们的团队随时准备为您提供专业咨询和解决方案设计,电话13728841790(刘女士),期待您的来电!

本文出自东莞市盛元新材料科技有限公司,转载请注明出处!

更多关于导热材料资讯,请咨询:www.u-sheen.com ,24小时热线电话:137-2884-1790